從國家工業和信息化部傳來振奮人心的喜訊:位于興平市的一家優秀企業成功獲評國家級“綠色工廠”稱號。這一榮譽不僅是對該企業在綠色制造、節能減排和可持續發展領域卓越成就的權威認可,更標志著其在企業管理方面樹立了新的行業標桿,為區域經濟高質量發展注入了強勁的綠色動能。

國家級“綠色工廠”評選,旨在遴選并表彰那些在全生命周期中實現環境影響最小化、資源能源利用效率最大化、基礎設施與產業深度融合的制造企業。此次興平這家企業的成功入選,是其長期堅持綠色發展理念、深耕精益管理、勇于技術創新結出的豐碩成果。

一、以綠色制造為核心,構建全鏈條生態體系

該企業從產品設計、原料采購、生產制造到廢棄物回收處理,全方位貫徹綠色理念。通過引入先進的生產工藝和環保設備,大幅降低了能耗、水耗和污染物排放。廠區內,清潔能源占比顯著提升,循環利用系統高效運行,真正將生產活動對自然環境的影響降到了最低,生動詮釋了“綠水青山就是金山銀山”的發展內涵。

二、以卓越管理為基石,驅動運營提質增效

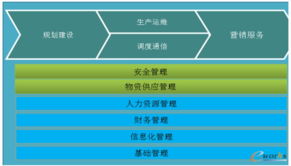

獲評“綠色工廠”的背后,離不開一套科學、精細、高效的現代化企業管理體系。企業將綠色管理深度融入戰略規劃、組織架構、流程制度和日常運營之中:

1. 戰略引領:將可持續發展納入企業核心戰略,明確綠色發展的長期目標和實施路徑。

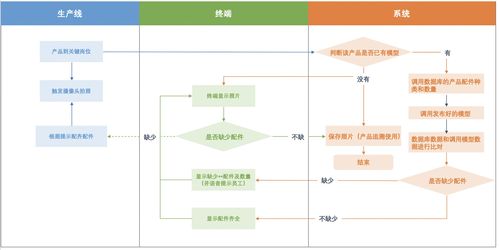

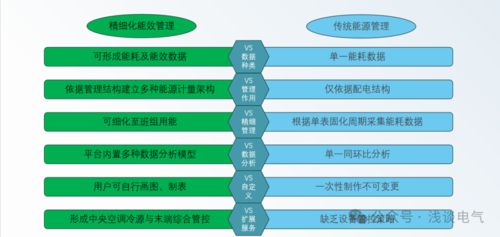

2. 精益運營:通過信息化、智能化手段優化生產流程,提升資源利用效率,減少過程浪費。

3. 全員參與:建立綠色文化,通過培訓與激勵,讓節能環保成為每一位員工的自覺行動。

4. 風險管控:建立完善的環境、能源管理體系,主動識別并管控相關風險,確保運營合規、穩健。

這種將綠色理念內化于心、外化于行的管理模式,不僅保障了“綠色工廠”的持續有效運行,也顯著提升了企業的整體運營效率、成本控制能力和市場競爭力。

三、以創新技術為引擎,賦能產業轉型升級

企業深知,綠色轉型離不開技術創新的支撐。持續加大研發投入,致力于開發綠色產品、應用節能技術、攻關環保難題。通過與高校、科研院所的合作,將前沿科技成果轉化為實際生產力,不僅提升了自身產品的環保屬性和附加值,也為產業鏈的綠色升級提供了可復制的解決方案。

四、發揮示范效應,引領區域綠色發展

此次獲評國家級“綠色工廠”,對于興平市乃至更廣區域具有重要的示范意義。它向廣大企業證明,走綠色發展之路并非負擔,而是提升核心競爭力、實現長遠發展的必然選擇。該企業的成功經驗,將為同行業及其他領域企業提供寶貴借鑒,有力帶動上下游產業鏈協同轉型,推動區域產業向綠色化、高端化、集群化方向發展,助力“雙碳”目標的實現。

這家興平企業表示,將以此殊榮為新的起點,持續深化綠色制造實踐,不斷完善企業管理體系,加大科技創新力度,力爭在可持續發展的道路上走得更穩、行得更遠,為建設美麗中國、推動制造業高質量發展貢獻更大力量。這份榮譽,屬于企業,屬于興平,更屬于這個追求人與自然和諧共生的新時代。